智能工厂梯次升级 引领工业智能化跃迁晋阶新征程——包头市智能工厂典型案例系列专题(5)

包头工信局

· 2026-02-09 10:38:19

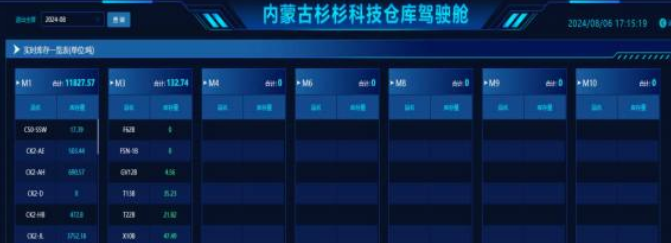

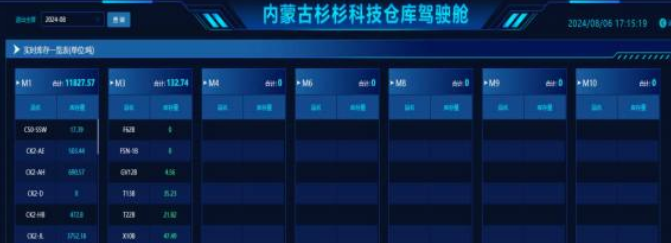

自治区先进级智能工厂——内蒙古杉杉科技有限公司:互联网数字孪生智慧工厂

内蒙古杉杉科技有限公司(以下简称公司)成立于2017年9月,位于内蒙古自治区包头市青山区装备制造产业园区新规划区装备大道46号。注册资金130000万元;法定代表人:姜宁林。主要业务:新能源汽车、储能、消费电子用锂离子电池负极材料及其他碳素材料的生产研发及销售等。具备十二万吨锂电负极材料成品产能,是国内先进的、内蒙古地区最大的锂电池负极材料生产基地。

1.解决“信息孤岛”与数据割裂的痛点

公司拥有众多来自不同层级和供应商的系统(如ERP、SRM、MES、LIMS、PLC等),这些系统若相互独立,会形成“信息孤岛”,导致生产、供应链、质量、设备等数据无法实时互通。

2.解决生产过程“黑箱”与管控粗放的难点

传统生产管理依赖人工报表和经验,生产过程不透明,无法实时监控进度、质量、设备状态和物料流动,问题发现滞后,决策效率低下。

3.解决管理决策依赖人工与效率低下的痛点

各级管理人员需要从不同系统手动提取、整理、分析数据来制作报表,工作繁重且易出错,难以快速获得支持决策的精准信息。

4.应对产品高端化与工艺复杂化的挑战

公司生产高端储能、动力电池及消费电子类产品,对材料的一致性、纯度、精度要求极高。传统生产设备和工艺控制难以满足如此苛刻的质量标准。

5.支撑一体化、规模化发展的战略需求

建设“全球首个全工序一体化”生产基地,涉及工序多、规模大、协同复杂。传统的、离散的生产管理模式无法支撑如此庞大的一体化运营,容易导致协同不畅、资源浪费、规模不经济。

(1)本次项目是锂电负极生产企业行业首家全厂级的工业互联网+数字孪生试点示范项目,项目建设单位“内蒙古杉杉科技有限公司”亦是目前行业产能最大的企业,对于整个行业的智能化建设将带来良好的标杆示范效应。

(2)本次项目针对“混料、包覆反应、炭化”等关键工序构建的智能调控仿真模型,属于行业首创、首发的优秀先进技术。

(3)本次项目为了更好确保仿真技术的速度及准确度,首创基于先进的AI智能服务器,采用先进的知识图谱、深度学习及有限元仿真等技术,研发了系列具有一定自学习,自推测的算法模型。

(4)本次项目的先进性主要来自于自主研发的核心仿真算法,比如我司和浙江大学联合研发的设备及生产风险预警算法-SBM(基于相似性建模技术Similarity-BasedModeling)是一种非参数经验建模技术,根据生产及设备运行历史数据中具有代表性的正常运行的数据,通过插值运算估算设备当前正常运行应该呈现的数据。这种方法是弱监督的,不需要长时间的历史故障数据,不存在超参数设定的问题。

(5)基于SBM分析算法与多种主流先进的机器学习方法(比如前馈神经网络FNN,支持向量回归SVR,随机森林RF)进行了对比。SBM算法的结果与真实值最为接近。相对误差平均值为24.4%,整体准确度达到75.6%。

(6)采用均方误差(MSE),平均相对误差(MRE),均方根误差(RMSE),归一化均方误差(NMSE),归一化平均绝对误差(NMAE),确定系数(R2)等多种评价指标对比各方法结果,可以看到SBM算法更优,达到国际主流机器学习方法同一量级,以微弱响应时间劣势获得更佳的监测准确性。

1.提高生产效率:智能工厂实施完成后锂电池负极材料产品日均产量为122吨,人数为65人,实施前日均产量为108吨,人数为80人(按定编计算)。生产效率提高12.84%。

2.缩短研发周期:根据市场调研和客户需求进行新产品研发,对开发流程进行优化和整合,依托MES和LIMS大数据管理系统及ERP管理软件,建立最优聚合反应组分配方模型,精确计算建立组分所需各种物料用量,实时预测反应器产品质量指标变化,缩短产品试生产时间,减少新产品切换期间的过渡料,大幅提高新产品的研发效率,将升级周期由180天缩短至150天,产品升级周期缩短20%。

3.降低产品不良品率:通过数字化、智能化的生产,全流程的过程控制,各环节产品质量显著提升,负极材料不良品率由实施前的4.57%,降低至实施后的3.42%,产品不良率降低25.24%。

4.能源利用率提升:通过采用更高效的设备和工艺,减少能源在生产过程中的浪费,达产后对比同行业,能耗可降低5%-10%。

公司根据生产业务流程和车间制造工艺特点,使用先进的信息化管理方式,确定了智能生产与管理系统协同发展,以锂电负极生产相关的计划、生产、质量、智能设备、物流仓储等为服务对象,组建工厂的生产管理网、视频监控网:供应管理的服务网络。建设完成了PLM系统、ERP系统与SRM系统、0A系统深度集成,实现对产品质量、设备、能源、研发、生产调度等精细化管理,通过跟踪、记录、统计、分析、预警等手段,以报表、流程图等方式,真实、准确、直观、高效、透明地进行数据呈现,提升了企业数字化管理水平,实现生产制造环节中智能工厂的科学化管理。

数字化的建设极大地提高了协调效率,实现工艺与生产工艺流程优化及标准化、生产与管理数据的互联、公司经营管理和决策的智能优化。公司数字化系统建设可完全应用于流程型的制造业,从系统到数控装备皆可进行复制,极大地推动了行业的智能化建设。

浙公网安备 33010802011625号

浙公网安备 33010802011625号