分享

包头:包头市生态环境局关于2024年11月7日拟审批建设项目环境影响报告书公示

包头市生态环境局拟审批两个建设项目环境影响报告书,公示期为5个工作日,项目包括内蒙古丰洲材料有限公司天然气制氢及配套制氮项目和科莱博(内蒙古)科技有限公司高性能精细氟化工及新材料项目,均采取了严格的环保措施,确保环境风险可控。......

根据建设项目环境影响评价审批程序的有关规定,经审议,2024年11月7日我局拟对2个建设项目环境影响评价文件作出审批意见。为保证此次审查工作的严肃性和公正性,现将拟作出审批意见的环境影响评价文件基本情况予以公示,公示期为2024年11月7日-2024年11月13日(5个工作日)。

听证权利告知:依据《中华人民共和国行政许可法》,自公示起五日内申请人、利害关系人可对以下拟作出的建设项目环境影响评价文件审批意见要求听证。

联系方式:电话:0472-5191892

通讯地址:内蒙古自治区包头市九原区建华南路政务服务中心(014060)

一.拟作出环境影响评价文件审批合格决定的建设项目

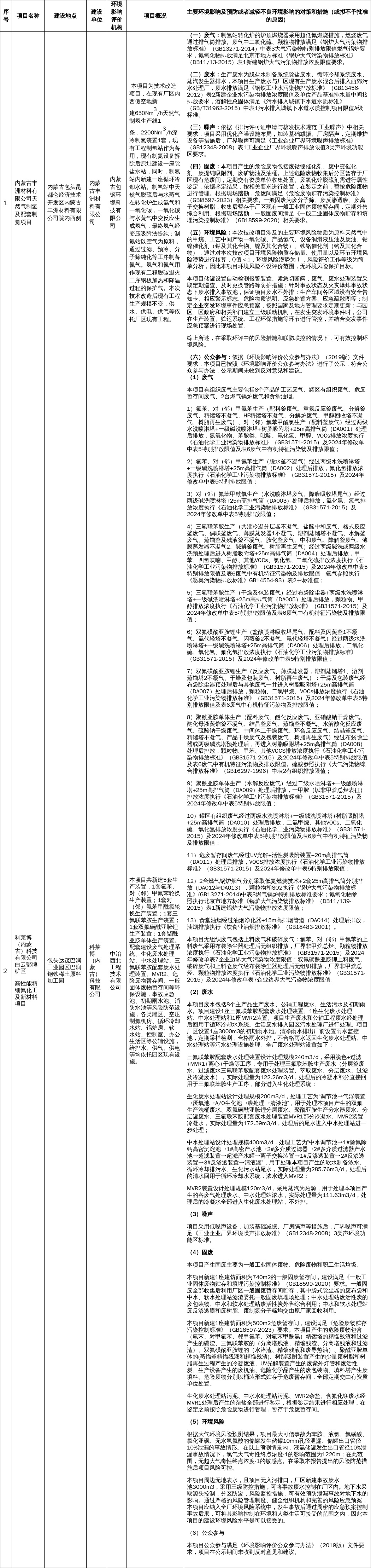

序号 | 项目名称 | 建设地点 | 建设单位 | 环境影响评价机构 | 项目概况 | 主要环境影响及预防或者减轻不良环境影响的对策和措施(或拟不予批准的原因) |

1 | 内蒙古丰洲材料有限公司天然气制氢及配套制氮项目 | 内蒙古包头昆都仑经济技术开发区内蒙古丰洲材料有限公司院内西侧 | 内蒙古丰洲材料有限公司 | 内蒙古包钢环境科技有限公司 | 本项目为技术改造项目,在现有厂区内西侧空地新建650Nm3/h天然气制氢生产线1条,2200Nm3/h深冷制氮装置1套,现有工程制氢站作为备用,现有制氮设备拆除后原址建设一座除盐水站,同时,制氮站内新建一座循环冷却水站。制氢站中天然气脱硫后与水蒸气在转化炉生成氢气和一氧化碳,一氧化碳与水蒸气中变反应生成氢气,最终氢气经变压吸附法提纯;制氮站以空气为原料,通过过滤、预冷、分子筛纯化等工序制备氮气。氢气和氮气用作现有工程脱碳退火工序钢板加热和降温过程的保护气。本次技术改造后现有工程生产规模不变,供水、供电、供气等依托厂区现有工程。 | (一)废气:制氢站转化炉的炉顶燃烧器采用超低氮燃烧措施,燃烧废气通过排气筒排放。废气中二氧化硫、颗粒物排放满足《锅炉大气污染物排放标准》(GB13271-2014)中表3大气污染物特别排放限值燃气锅炉要求,氮氧化物排放满足北京市地方标准《锅炉大气污染物排放标准》(DB11/13-2015)表1新建锅炉大气污染物排放浓度限值要求。 (二)废水:生产废水为脱盐水制备系统除盐废水、循环冷却系统废水、蒸汽发生器排水,本项目生产废水与厂区现有生产废水混合后排入西郊污水处理厂,废水排放满足《钢铁工业水污染物排放标准》(GB13456-2012)表2新建企业水污染物排放浓度限值及单位产品基准排水量中间接排放要求,溶解性总固体满足《污水排入城镇下水道水质标准》(GB/T31962-2015)中表1污水排入城镇下水道水质控制项目限值A级标准。 (三)噪声:依据《排污许可证申请与核发技术规范 工业噪声》中相关要求,项目采用优化产噪设施布局,加装基础减振、厂房隔声,定期维护设备等措施后,厂界噪声可满足《工业企业厂界环境噪声排放标准》(GB12348-2008)表1工业企业厂界环境噪声排放限值3类声环境功能区要求。 (四)固废:本项目产生的危险废物包括废钴镍催化剂、废中变催化剂、废提纯吸附剂、废矿物油及油桶。上述危险废物收集后分区暂存于厂区现有危废间,定期交有资质单位收集处置。废氧化锌脱硫剂需进行属性鉴定,依据鉴定结果,按相关要求进行处置,在鉴定之前,暂按危险废物进行管理。根据现场踏勘,危废间满足《危险废物贮存污染控制标准》(GBl8597-2023)相关要求。一般固废为废分子筛、废反渗透膜、废离子交换树脂,收集后暂存于厂区现有一般工业固体废物暂存间,定期外售综合利用。根据现场踏勘,一般固废间满足《一般工业固体废物贮存和填埋污染控制标准》(GB18599-2020)相关要求。 (五)环境风险:本次技改项目涉及的主要环境风险物质为原料天然气中的甲烷、工艺中间产物一氧化碳、产品氢气、设备润滑液压油及废油、钴镍催化剂(钴及其化合物、镍及其化合物)、铁铬催化剂(铬及其化合物),通过对本次技改项目环境风险物质存储量、使用量以及环节环境风险潜势进行核算,Q值<1,环境风险潜势为Ⅰ,风险评价工作等级为简单分析,因此本项目环境风险不设评价范围,无环境风险保护目标。 本项目储罐设置自动检测报警装置、紧急切断阀,废气、废水处理装置采取定期巡查、及时更换管路等防护措施;针对事故状态及火灾爆炸事故状态下废水排入事故池,保证项目废水不外排;生产车间各区域设有安全告知卡、相应警示标志、危险物质说明、应急处置方案、应急疏散图等;制定企业突发环境事件应急预案,按照国家及地方管理要求定期更新;与园区、区政府和相关部门建立三级联动机制,在发生突发环境事件时,公司在生产装置、贮运系统、工程环保措施等环节进行管控,并结合突发事件应急预案进行现场处置。 综上所述,在采取环评中的风险措施和联防联控的情况下,可有效控制环境风险。 (六)公众参与:依据《环境影响评价公众参与办法》(2019版)文件要求,本项目已按照《环境影响评价公众参与办法》进行了公示,符合公众参与办法,公示期间未收到反对意见和建议。 |

2 | 科莱博(内蒙古)科技有限公司白云鄂博矿区 高性能精细氟化工及新材料项目 | 包头达茂巴润工业园区巴润钢铁稀土原料加工园 | 科莱博(内蒙古)科技有限公司 | 中冶西北工程技术有限公司 | 本项目共新建5套生产装置,1套氟苯、对(邻)甲氟苯轮换生产装置;1套对(邻)氟苯甲酰氯轮换生产装置;1套三氟联苯胺生产装置;1套双氟磺酰亚胺锂生产装置;1套聚酰亚胺单体生产装置。配套建设废气处理系统、生化废水处理站、中水处理站、三氟联苯胺配套废水处理装置、MVR2、危险废物暂存间、一般固体废物暂存间等环保设施,事故应急池、初期雨水池、消防水池等风险防范设施,各类罐区、空压制氮机房、循环冷却水站、锅炉房、软水站、控制室、办公生活区等公辅设施,给排水、供气、供电等均依托园区现有设施。 | (1)废气 本项目有组织废气主要包括8个产品的工艺废气、罐区有组织废气、危废暂存间废气、2台燃气锅炉废气和食堂油烟。 1)氟苯、对(邻)甲氟苯生产(配料釜废气、重氮反应釜废气、分解釜废气、精馏塔不凝气、HF精馏塔不凝气、分解炉废气、甲醇回收塔不凝气、树脂再生废气)、对(邻)氟苯甲酰氯生产(配料釜废气)经过两级水洗喷淋塔+一级碱洗喷淋塔+树脂吸附塔+25m高排气筒(DA001)处理后排放,氮氧化物、苯胺类、吡啶、氟化氢、甲醇、VOCs排放浓度执行《石油化学工业污染物排放标准》(GB31571-2015)及2024年修改单中表5特别排放限值及表6废气中有机特征污染物及排放限值; 2)氟苯、对(邻)甲氟苯生产(脱水釜不凝气)经过两级水洗喷淋塔+一级碱洗喷淋塔+25m高排气筒(DA002)处理后排放,氟化氢排放浓度执行《石油化学工业污染物排放标准》(GB31571-2015)及2024年修改单中表5特别排放限值; 3)对(邻)氟苯甲酰氯生产(水洗喷淋塔废气、降膜吸收塔尾气)经过两级碱洗喷淋塔+25m高排气筒(DA003)处理后排放,氯化氢、氯气排放浓度执行《石油化学工业污染物排放标准》(GB31571-2015)及2024年修改单中表5特别排放限值; 4)三氟联苯胺生产(共沸冷凝分层器不凝气、盐酸中和废气、格式反应釜废气、偶联釜废气、薄膜蒸发器1不凝气、溶剂蒸馏塔不凝气、水解釜废气、蒸馏釜及残液釜不凝气、胺化釜废气、中和废气、降解釜废气、薄膜蒸发器不凝气2、碱解釜废气、树脂再生废气)经过两级碱洗或两级水洗预处理后进入树脂吸附塔+25m高排气筒(DA004)处理后排放,甲苯、四氢呋喃、甲醇、其他VOCs、氯化氢、二氧化硫排放浓度执行《石油化学工业污染物排放标准》(GB31571-2015)及2024年修改单中表5特别排放限值及表6废气中有机特征污染物及排放限值。氨气参照执行《恶臭污染物排放标准》GB14554-93)表2中标准值; 5)三氟联苯胺生产(干燥及包装废气)经过布袋除尘器+两级水洗喷淋塔+一级碱洗喷淋塔+25m高排气筒(DA005)处理后排放,颗粒物、甲醇排放浓度执行《石油化学工业污染物排放标准》(GB31571-2015)及2024年修改单中表5特别排放限值及表6废气中有机特征污染物及排放限值; 6)双氟磺酰亚胺锂生产(盐酸喷淋吸收塔尾气、配料及闪蒸釜1不凝气、氯代轻塔不凝气、闪蒸釜2不凝气、氟代轻塔不凝气)经过两级水洗喷淋塔+一级碱洗喷淋塔+25m高排气筒(DA006)处理后排放,二氧化硫、氯化氢、氟化氢排放浓度执行《石油化学工业污染物排放标准》(GB31571-2015)及2024年修改单中表5特别排放限值; 7)双氟磺酰亚胺锂生产(反应废气、薄膜蒸发器,溶剂蒸馏塔1、溶剂蒸馏塔2不凝气、干燥及包装废气、树脂再生废气):干燥及包装废气经布袋除尘器预处理后与其他废气一并进入树脂吸附塔+25m高排气筒(DA007)处理后排放,颗粒物、二氯甲烷、VOCs排放浓度执行《石油化学工业污染物排放标准》(GB31571-2015)及2024年修改单中表5特别排放限值及表6废气中有机特征污染物及排放限值; 8)聚酰亚胺单体生产(配料废气、醚化反应废气、亚硝酸钠干燥废气、醚化母液蒸馏釜不凝气、结晶釜废气、蒸馏釜不凝气、水解酸化反应废气、硫酸钠干燥废气、中间体二干燥废气、环合反应废气、结晶釜废气、精馏塔不凝气、产品干燥废气及包装废气、树脂再生废气)经过布袋除尘器或两级碱洗塔预处理后,再进入树脂吸附塔+25m高排气筒(DA008)处理后排放,颗粒物、甲苯、其他VOCS排放浓度执行《石油化学工业污染物排放标准》(GB31571-2015)及2024年修改单中表5特别排放限值及表6废气中有机特征污染物及排放限值。硫酸参照执行《大气污染物综合排放标准》(GB16297-1996)中表2有组织排放限值; 9)聚酰亚胺单体生产(水解反应废气)经过二级水喷淋塔+一级酸喷淋塔+25m高排气筒(DA009)处理后排放,一甲胺(以非甲烷总烃表征)排放浓度执行《石油化学工业污染物排放标准》(GB31571-2015)及2024年修改单中表5特别排放限值; 10)罐区有组织废气经过两级水洗喷淋塔+一级碱洗喷淋塔+树脂吸附塔+25m高排气筒(DA010)处理后排放,二氯甲烷、其他VOCs、二氧化硫、氯化氢排放浓度执行《石油化学工业污染物排放标准》(GB31571-2015)及2024年修改单中表5特别排放限值及表6废气中有机特征污染物及排放限值; 11)危废暂存间废气经过UV光解+活性炭吸附装置+20m高排气筒(DA011)处理后排放,VOCS排放浓度执行《石油化学工业污染物排放标准》(GB31571-2015)及2024年修改单中表5特别排放限值; 12)2台燃气锅炉烟气分别采取低氮燃烧技术+2套25m高排气筒分别排放(DA012与DA013),颗粒物和SO2执行《锅炉大气污染物排放标准》(GB13271-2014)中表3燃气锅炉特别排放标准要求;氮氧化物参照执行北京市地方标准《锅炉大气污染物排放标准》(DB11/139-2015)表1新建锅炉大气污染物排放浓度限值; 13)食堂油烟经过油烟净化器+15m高排烟管道(DA014)处理后排放,油烟排放执行《饮食业油烟排放标准》(GB18483-2001)。 本项目无组织废气包括上料废气和破碎废气:氟苯、对(邻)甲氟苯的上料废气采用布袋除尘器处理后无组织排放,厂界非甲烷总烃、颗粒物排放浓度执行《石油化学工业污染物排放标准》(GB31571-2015)及2024年修改单表7企业边界大气污染物浓度限值;双氟磺酰亚胺锂上料废气、破碎废气和上料仓废气经布袋除尘器处理后无组织排放,厂界非甲烷总烃、颗粒物排放浓度执行《石油化学工业污染物排放标准》(GB31571-2015)及2024年修改单表7企业边界大气污染物浓度限值。 (2)废水 本项目废水包括8个主产品生产废水、公辅工程废水、生活污水及初期雨水。项目建设1座三氟联苯胺配套废水处理装置、1座生化废水处理站、中水处理站和1座MVR2装置。项目生产废水和公辅工程废水经处理后回用于循环冷却水系统。生活废水排入园区污水处理厂进行处理。项目厂区设置1座3000m3的初期雨水池。清净雨水排出厂前设置雨水监控池,定期采样检测,合格雨水外排,不合格雨水返回生化废水处理站、中水处理站等污水处理设施处理。全厂废水处理站设置如下: 三氟联苯胺配套废水处理装置设计处理规模240m3/d,采用脱色+过滤+MVR1+离心+干燥等工序,专用于处理三氟联苯胺生产废水(分层釜废水、过滤废水三氟联苯胺配套废水处理装置、萃取废水、分层废水、过滤及冷凝废水),实际处理量为122.26m3/d,处理后的冷凝水部分直接回用于三氟联苯胺生产工序,部分进入生化处理系统; 生化废水处理站设计处理规模200m3/d,处理工艺为“调节池→气浮装置→厌氧池→A/O生化池→膜处理→清液池”,用于处理本项目产生的双氟生产洗桶废水、双氟磺酰亚胺锂分层废水、聚酰亚胺生产分水器废水、分层罐废水、三氟联苯胺配套废水处理装置MVR1部分冷凝水、MVR2装置冷凝水,实际处理量为172.59m3/d,处理后的尾水进入中水处理站进一步处理; 中水处理站设计处理规模400m3/d,处理工艺为“中水调节池→1#除氟除钙高密沉淀池→1#高密产水池→2#多介质过滤器→2#多介质过滤器产水池→超滤装置→超滤产水罐→离子交换装置→1#反渗透装置→2#反渗透装置→3#反渗透装置→清液罐”,用于处理本项目产生的软水制备浓水、循环冷却排污水、生化污水站尾水,实际处理量为285.76m3/d,处理后的清水回用于循环冷却水系统,浓水进入MVR2; MVR2装置设计处理规模120m3/d,采用蒸汽为热源,用于处理本项目产生的各废气处理废水、中水处理站浓水,实际处理量为111.63m3/d,处理后的冷凝水全部进入生化废水处理站,不外排。 (3)噪声 项目采用低噪声设备,加装基础减振、厂房隔声等措施后,厂界噪声可满足《工业企业厂界环境噪声排放标准》(GB12348-2008)3类声环境功能区标准。 (4)固废 本项目产生固废主要为一般工业固体废物、危险废物和职工生活垃圾。 本项目新建1座建筑面积为740m2的一般固废暂存间,建设满足《一般工业固体废物贮存和填埋污染控制标准》(GB18599-2020)要求。一般固废全部收集后利用厂区一般固废暂存间贮存,其中袋式除尘器的废布袋和中水、软水处理站滤渣委托一般固废填埋场处理;中水处理站废活性炭的废包装物、中水和软水处理站废活性炭外售综合利用;中水和软水处理站废反渗透膜和废树脂、废制氮分子筛均交由原厂家回收利用。 本项目新建1座建筑面积为500m2危废暂存间,建设满足《危险废物贮存污染控制标准》(GB18597-2023)要求。本项目产生的危险废物包含(氟苯、对甲氟苯、邻甲氟苯、对氟苯甲酰氯)精馏塔的精馏残渣和过滤产生的碳渣、三氟联苯胺的(分离塔残液、精馏残渣、分离塔残液和过滤渣)、双氟磺酰亚胺锂的(水淬渣、精馏残液和废导热油)、聚酰亚胺单体的(蒸馏釜精馏残液和精馏残渣)、树脂吸附装置产生的少量废树脂和树脂再生过程产生的冷凝废液、UV光解装置产生的废紫外灯管和废活性炭、生产设备产生的废机油、危险化学品产生的废包装物、填料塔产生废填料。危险废物分别以桶装形式贮存于危废暂存间,全部定期交由有资质单位处置。 生化废水处理站污泥、中水水处理站污泥、MVR2杂盐、含氟化镁废水经MVR1处理后产生的杂盐全部进行鉴定,根据鉴定结果进行相应处理,在鉴定之前按照危险废物进行管理,暂存于危废暂存间。 (5)环境风险 根据大气环境风险预测结果,项目最大可信事故为苯胺、液氯、氟磺酸、氯化亚砜、无水氢氟酸的储罐发生储罐10mm孔径泄漏、储罐出口管径10%泄漏的事故情形。在以上预测情景内,液氯储罐发生出口管径10%泄漏事故情况下,氯气大气毒性终点浓度-1的影响范围为1220m;在此范围,无超大气毒性终点浓度-1的敏感点。在采取本报告提出的风险防范措施后项目风险可控。 本项目周边无地表水,且项目无入河排口,厂区新建事故废水池3000m3,采用三级防控措施,可将事故废水控制在厂区内。地下水采取源头控制,分区防渗,风险监控措施,可有效预防泄漏事故对地下水的影响。通过严格的风险管理制度、健全组织机构和完善的风险应急预案,本项目应纳入全厂环境风险系统中,发生事故后通过周密的应急预案控制事故后果,可将其影响控制在环境和人类生活可接受的范围之内,因此本项目的建设环境风险水平是可以接受的。 (6)公众参与 本项目公众参与满足《环境影响评价公众参与办法》(2019版)文件要求,项目在公示期间未收到反对意见和建议。 |

浙公网安备 33010802011625号

浙公网安备 33010802011625号